TÜBİTAK Marmara Araştırma Merkezi’nde (MAM) 1980’li yıllardan itibaren süperalaşımlar konusunda çalışmalar yapılmaktadır. Bu malzemeler ülkemiz için stratejik öneme sahip, öncelikli sanayi alanlarında kullanılmaktadır. Ancak, halen tamamına yakını yurt dışından ithal edilmektedir. Özellikle enerji santrallerinin, “buhar türbini” ve “gaz türbini” parçalarının ülkemizde üretimi, tamir ve bakımının gerçekleştirilmesi için gerekli bilgi birikimi, veri tabanı ve teknolojik altyapının oluşturularak ülke sanayisine kazandırılması enstitümüzün en önemli hedeflerindendir. Bu projede Elektrik Üretim Anonim Şirketi (EÜAŞ) bünyesinde bulunan 130MW ve üzeri bir gaz türbinine ait 3. Kademe rotor (hareketli) ve stator (sabit) kanatlarının her birinden 1 set olacak şekilde hassas döküm tekniği ile orijinal formlarına ve özelliklerine uygun olarak üretilmiş ve 130MW bir türbin üzerinde 8.000 saat olarak denenecektir. Kanatların tasarım ömrü 33000 saate olacak şekilde belirlenmiştir. 3. Kademe kanatların seçilmesinin iki temel amacı vardır. Bu kanatlar döküm için uygun boyuttadır ve yüzeylerinde alüminize kaplama yapılmıştır. 3. Kademe kanatlar seçilerek döküm teknolojisi ile birlikte kaplama teknolojisinin de kazanılması hedeflenmiştir.

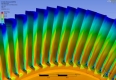

Proje ortakları TÜBİTAK MAM Malzeme Enstitüsü (ME), ODTÜ, Gür Metal, SDM ve EÜAŞ, TÜBİTAK MAM koordinasyonu altında birlikte çalışmıştır. Proje kapsamında EÜAŞ’nin temin ettiği, eski kullanılmış kanatlar üzerinde ise tahribatlı incelemeler yapılarak metalurjik özellikler TÜBİTAK MAM ME tarafından belirlenmiştir. SDM mühendislik tarafından türbin içi koşullar sensörler yardımı ile belirlenerek modellenmiştir.

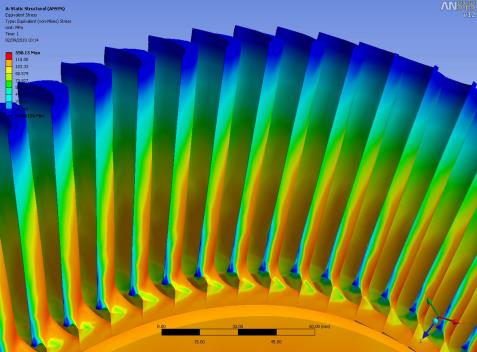

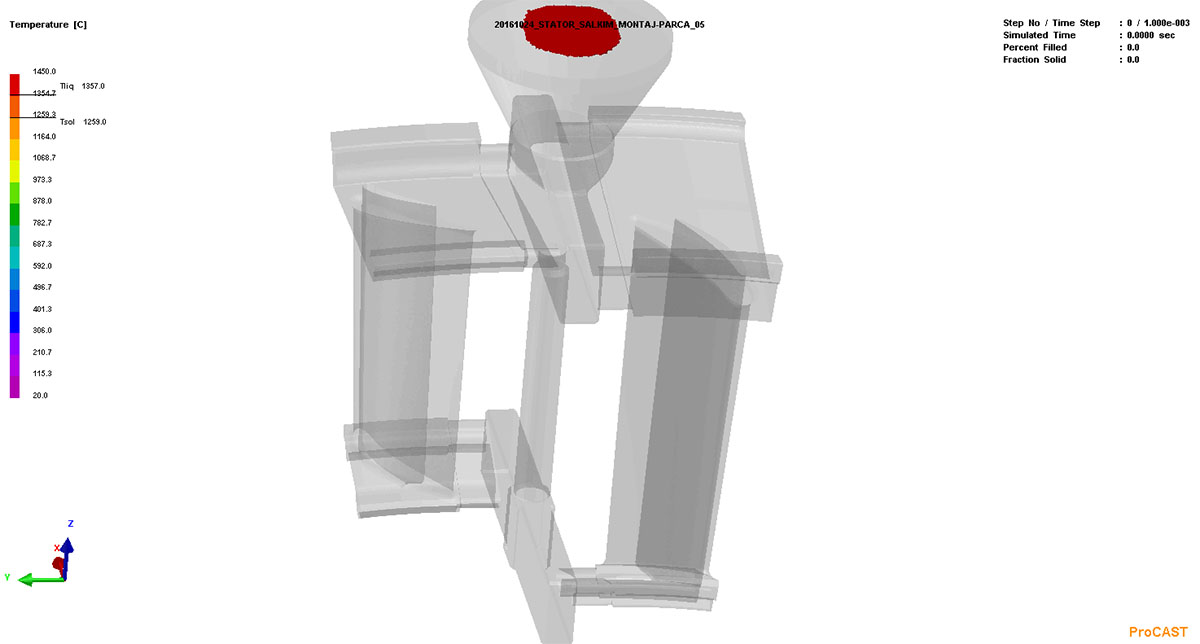

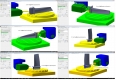

Bu çalışma sonucunda kanatların bölgesel stres haritaları çıkartılmış ve döküm yönteminde stres yoğunluklarına dikkat edilerek kalıp dizaynı Gür Metal tarafından yapılmıştır. Tasarımı yapılan kalıplar döküm simülasyon programı ile geliştirilmiş ve en uygun döküm mum ve seramik kalıp modellenmiştir. Tüm döküm prosesi TÜBİTAK MAM kontrolünde Gür Metal firmasında gerçekleştirilmiştir. Üretim yöntemlerinin sistem optimizasyonları TÜBİTAK MAM’da gerçekleştirilmiştir. Gaz türbinlerinde kullanılan döküm süper alaşım kanatlara HIP uygulanarak döküm metodunun ortaya çıkarabileceği metalurjik hataların azaltılması sağlanmıştır.

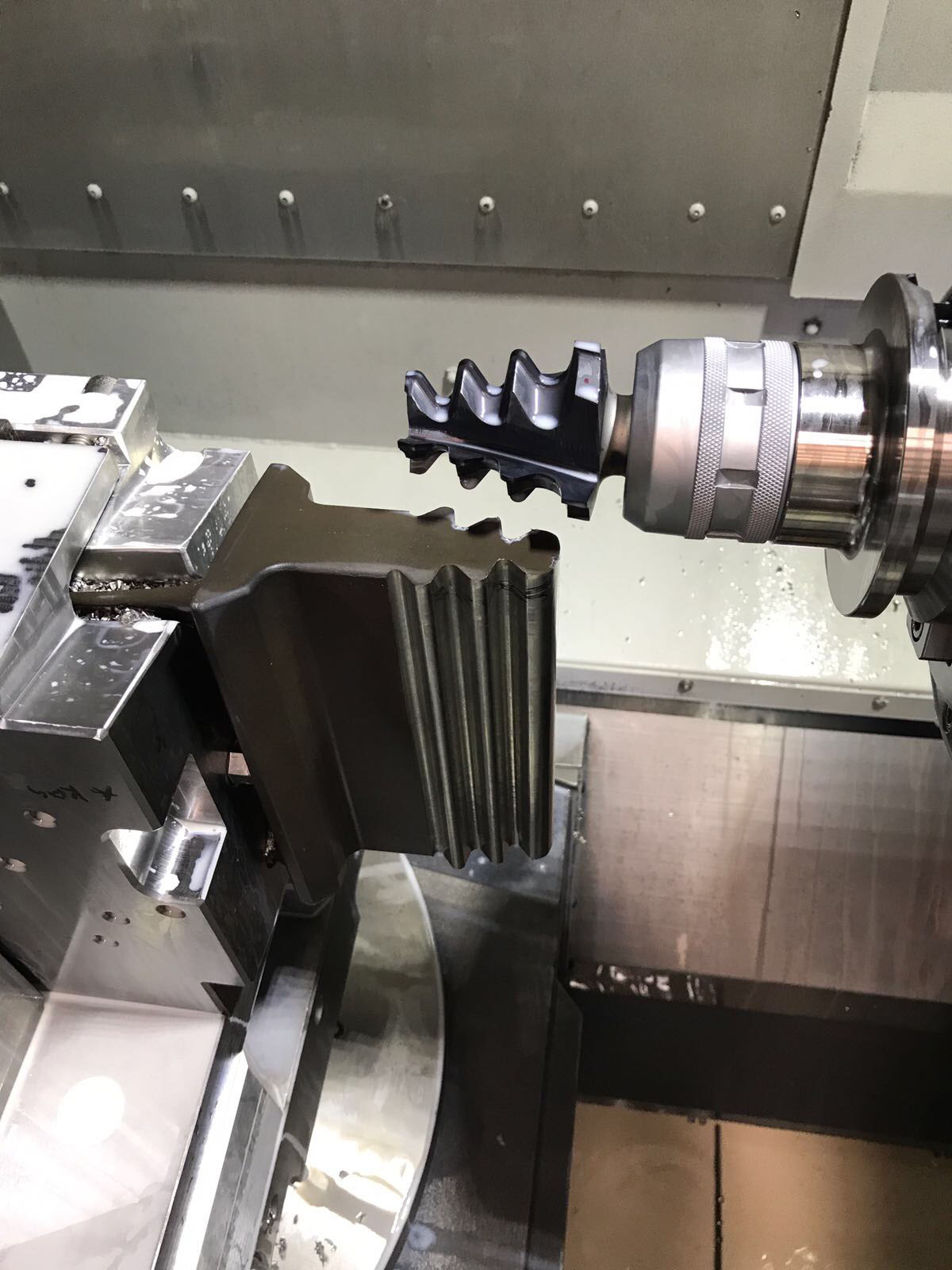

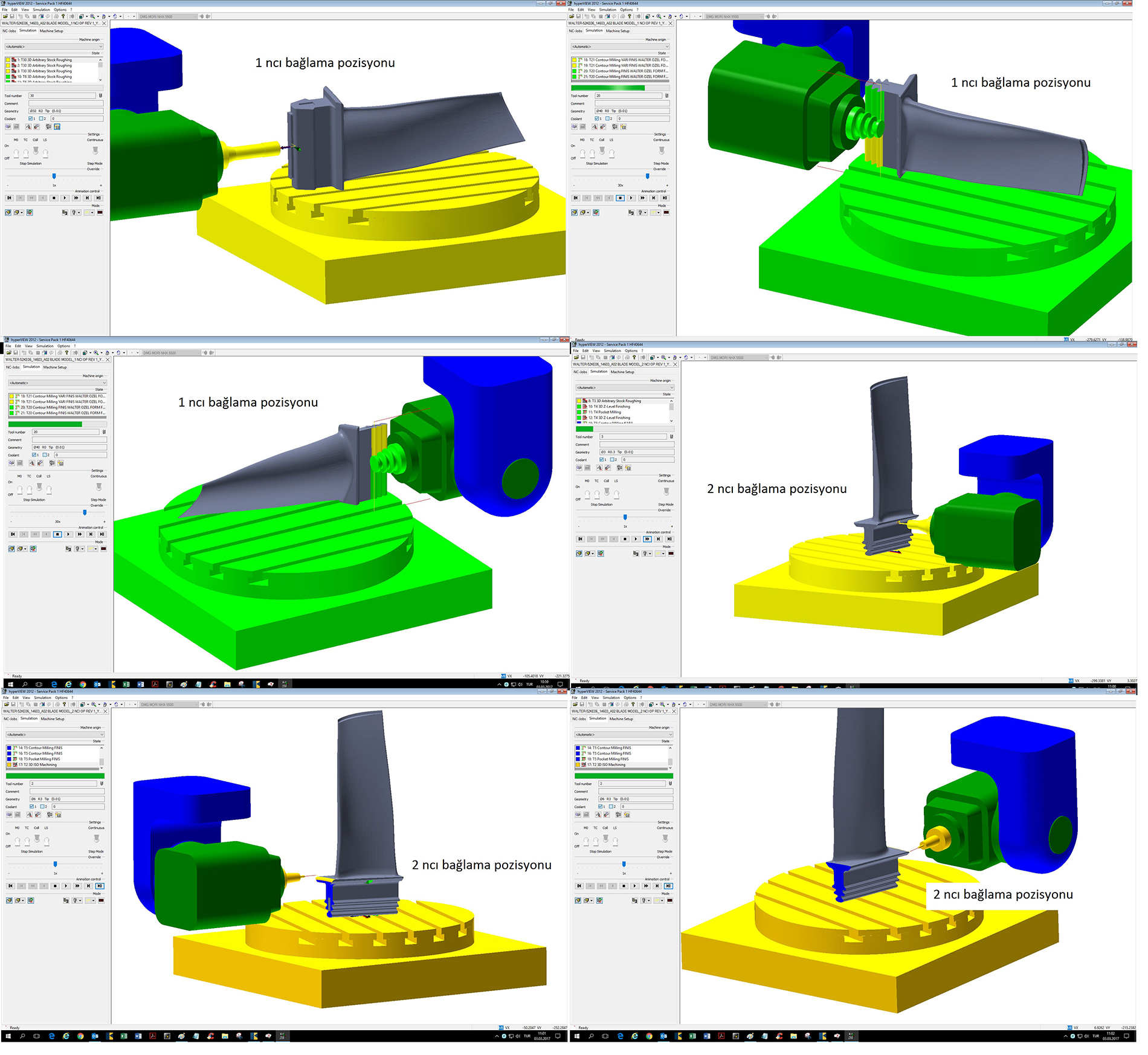

Nikel esaslı süperalaşımların HIP işleminin TÜBİTAK MAM ME’de gerçekleşmiştir. Dökümü yapılan kanatlara ısıl işlem uygulanmıştır. Daha sonra bu kanatlar TÜBİTAK MAM kontrolünde Kaan Makine’de işlenerek nihai şekilleri verilmiştir. CVD kaplamanın Ar-Ge çalışması Orta Doğu Teknik Üniversitesi’nde yapılmıştır. CVD ile kanatların kaplanması TÜBİTAK MAM ME’de gerçekleşmiştir. Shot Peening işlemi TÜBİTAK MAM kontrolünde HMS makine bünyesinde gerçekleşmiştir. Frekans testleri SDM ve TÜBİTAK MAM kontrolünde Novosim firmasında gerçekleşmiştir.

Tüm proses kademelerinde yine TÜBİTAK MAM geniş laboratuvar imkanları kullanılarak tahribatlı ve tahribatsız yöntemlerle karakterizasyonları yapılarak prosesler her aşamada gerektiği şekilde optimize edilmiştir.